INDIC Pioneers snabb 4-dagars monteringscykel för EV-laddare

I den snabbt utvecklande elfordonsindustrin spelar utveckling och certifiering av laddaggregat en avgörande roll för att upprätthålla säkerhetsstandarder och säkerställa kompatibilitet med laddningsinfrastrukturen. En ledande bilaktör på EV-marknaden syftade till att lokalisera produktionen av en 3-hjulig laddningsenhet för sina elfordon, övergången från beroende av internationella leverantörer till inhemsk produktion. Denna fallstudie undersöker utmaningarna och innovativa lösningar som är involverade i att erhålla Automotive Research Association of India (ARAI) certifiering för denna kritiska komponent.

Utmaningen

Projektet stod inför ett betydande hinder: den befintliga processen för montering av laddaren tog två veckor från råvaror till färdiga varor. För att ansöka om ARAI-certifiering - ett avgörande steg för att validera laddarens säkerhet och prestanda - behövde företaget dock minst 10 enheter inom bara fem dagar. Denna snäva tidslinje presenterade en formidabel utmaning, med tanke på den invecklade processen att montera Power Factor Correction (PFC) -kort, styrkort, kraftkort och den slutliga boxbyggnadsenheten.

Den innovativa lösningen

Som svar på denna utmaning utarbetade Indic, tillverkaren som hade till uppgift att producera laddaraggregaten, en reviderad plan för att påskynda produktionen utan att kompromissa med kvaliteten. Viktiga innovationer inkluderade:

- Parallell bearbetning: Genom att samtidigt arbeta på PFC-kortet och ladda SMT-komponenter på både topp och botten, och prioritera montering av kraftkortet på grund av dess kritiska karaktär, kunde Indic avsevärt minska produktionstiden.

- Prioritering av Box Build Assembly: Att starta lådbyggnadsintegrationen innan brädorna var klara gjorde det möjligt att slutföra monteringen av det yttre höljet och krukningsprocessen parallellt med kartongproduktionen.

- Effektiv integration: Integrering av ingångs- och utgångskablar i boxbyggnadslösningen effektiviserade processen ytterligare, vilket säkerställer att alla komponenter monterades effektivt och effektivt.

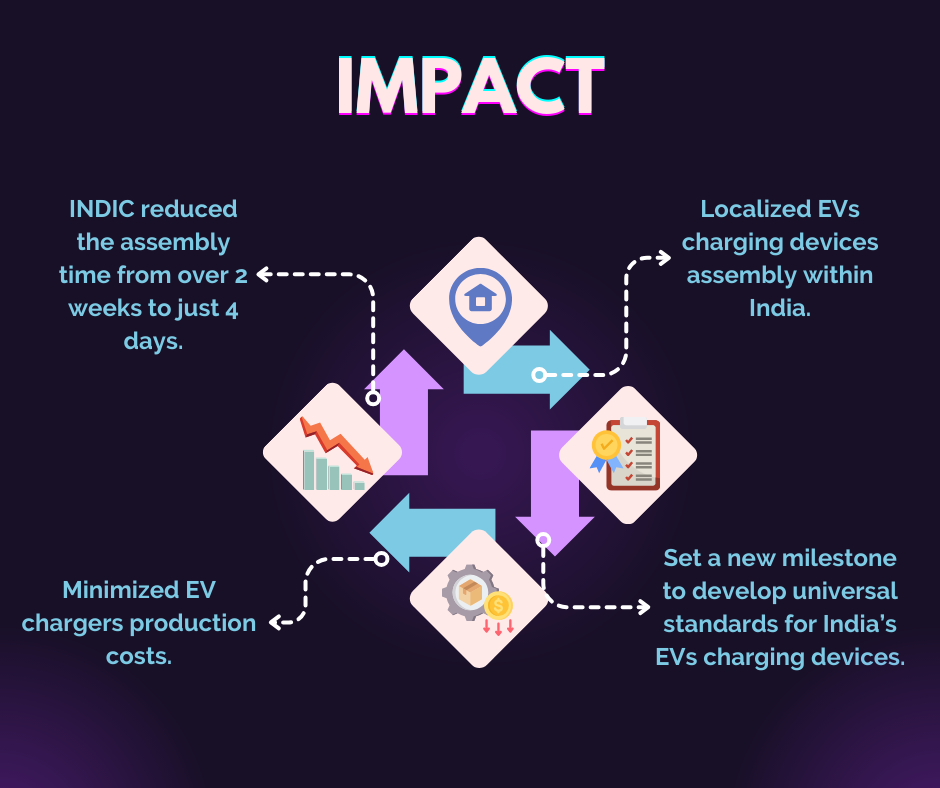

Påverkan

INDIC utvecklade framgångsrikt en högfunktionell modell som effektiviserade montering och testning av kompletta EV-laddare till bara fyra dagar, med leveranser till EV-företaget den femte dagen. Detta minskade monteringscykeltiden avsevärt, tidigare tog åtminstone två veckor för att tillverka en 3 kW EV-laddare.

Med hjälp av sin robusta infrastruktur för produktion och montering av elektronikkomponenter, byggd under många års verksamhet, uppnådde INDIC fullständig lokalisering av sin tillverkning av EV-laddare. Alla enhetsdelar och monteringsprocesser hanteras helt inom INDIC: s lokala anläggningar, vilket möjliggör en betydande minskning av produktionskostnaderna genom att använda lokala komponentleveranser och tillverkningskapacitet.

Dessutom har bristen på enhetliga standarder bland elfordonstillverkare i Indien och globalt varit ett betydande hinder för marknadsutveckling. Detta initiativ från INDIC utgör ett avgörande steg framåt och markerar en ny milstolpe i den kollektiva ansträngningen att fastställa universella standarder på området.

Om Indic och EV Charger Assembly i Indien

Indics framgång i detta projekt markerar en viktig milstolpe i lokaliseringen av elbilsladdare i Indien. Tidigare förlitade sig marknaden starkt på import från Kina, men geopolitiska spänningar och drivkraften för självförtroende har sporrat ansträngningar för att utveckla inhemsk kapacitet. Indics prestation när det gäller att producera och certifiera laddaraggregat inhemskt visar potentialen för Indien att bli ledande inom utveckling av EV-infrastruktur.

Slutsats

Denna fallstudie belyser de innovativa tillvägagångssätt och strategisk planering som krävs för att övervinna tillverkningsutmaningar i den snabba EV-industrin. Indics förmåga att uppfylla snäva deadlines för ARAI-certifiering stödde inte bara EV-spelarens mål för lokalisering av produktionen utan satte också nya standarder för effektivitet och kostnadseffektivitet vid tillverkning av laddare. Eftersom elbilsmarknaden fortsätter att växa kommer sådana prestationer att vara avgörande för att etablera robusta, lokala leveranskedjor som kan stödja efterfrågan på hållbara transportlösningar.