INDICがEV充電器の4日間の高速組立サイクルを開拓

5

急速に進化する電気自動車 (EV) 業界では、安全基準を維持し、充電インフラとの互換性を確保する上で、充電器アセンブリの開発と認証が重要な役割を果たします。電気自動車市場の大手自動車メーカーは、電気自動車の生産の現地化を目指していました。 3輪チャージャーアセンブリ 電気自動車については、国際的なサプライヤーへの依存から国内生産への移行が進んでいます。 このケーススタディでは、この重要なコンポーネントについてインド自動車研究協会(ARAI)の認証を取得する際の課題と革新的なソリューションについて説明します。

ザ・チャレンジ

このプロジェクトは大きなハードルに直面しました。充電器の既存の組み立てプロセスでは、原材料から完成品まで2週間かかっていました。しかし、充電器の安全性と性能を検証する上で重要なステップであるARAI認証を申請するには、わずか5日間で少なくとも10台が必要でした。力率補正 (PFC) ボード、制御ボード、電源ボード、そして最終的なボックスビルドアセンブリの複雑な組み立てプロセスを考えると、この厳しいスケジュールは手ごわい課題でした。

革新的なソリューション

この課題に対応するため、充電器アセンブリの製造を任されたメーカーであるインディック社は、品質を損なうことなく生産を迅速化するための改訂計画を考案しました。主なイノベーションには以下が含まれます。

- 並列処理: PFC基板の加工と上下両方へのSMT部品の搭載を同時に行い、その重要性から電源基板の組み立てに優先順位を付けることで、Indc社は生産時間を大幅に短縮することができました。

- ボックスビルドアセンブリの優先順位付け: ボードの準備が整う前にボックスビルドの統合を開始することで、外部ハウジングの組み立てとポッティングプロセスをボードの製造と並行して完了することができました。

- 効率的な統合: 入力電源ケーブルと出力電源ケーブルをボックスビルドソリューションに統合することで、プロセスがさらに合理化され、すべてのコンポーネントが効率的かつ効果的に組み立てられました。

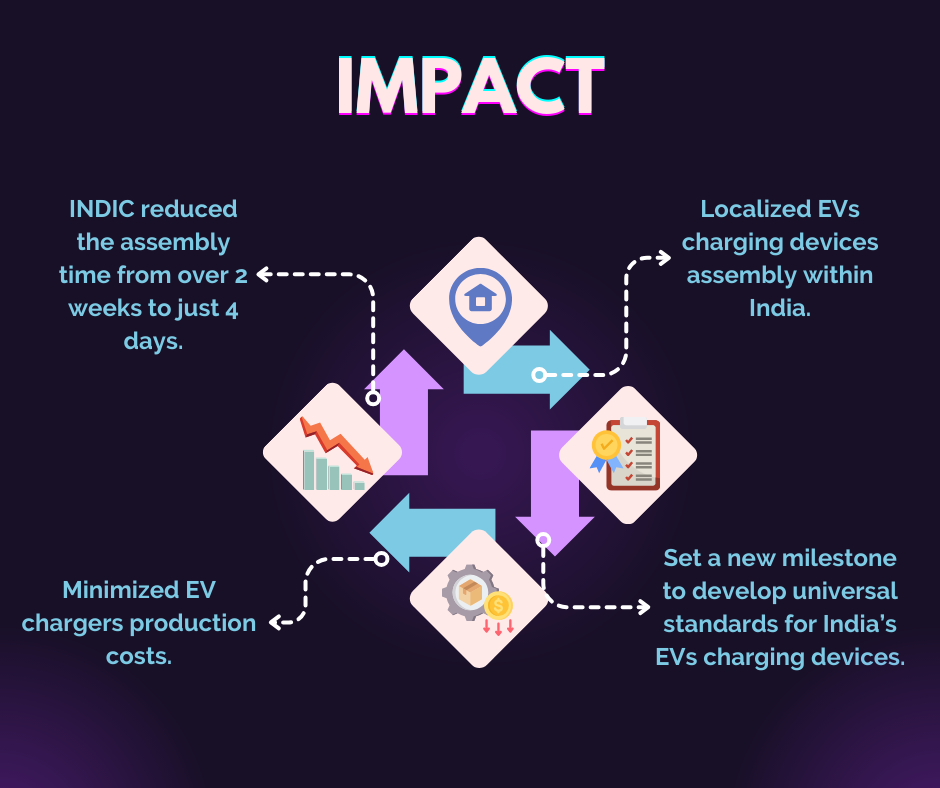

インパクト

INDICは、完全なEV充電器の組み立てとテストを効率化する高機能モデルの開発に成功しました 四日間、5日目にEV会社に納品されます。これにより、以前は少なくともかかっていた組立サイクル時間が大幅に短縮されました。 2 週間 3 kW EV充電器を製造します。

INDICは、長年の事業を通じて構築された堅牢な電子部品の製造および組立インフラストラクチャを活用して、次のことを実現しました。 フルローカリゼーション そのEV充電器の製造について。すべてのデバイス部品と組立工程は、すべてインドの現地施設内で処理されるため、多大な労力を要します 生産コストの削減 現地の部品供給と製造能力を活用します。

さらに、インドおよび世界の電気自動車メーカー間の統一基準の欠如は、市場開拓の大きな障壁となっています。INDICによるこのイニシアチブは重要な前進であり、この分野で普遍的な基準を確立するための共同の取り組みにおける新たなマイルストーンとなります。

インドとインドのEV充電器の組み立てについて

このプロジェクトにおけるインディックの成功は、インドにおけるEV充電器アセンブリ生産のローカリゼーションにおける重要なマイルストーンとなります。以前は、市場は中国からの輸入に大きく依存していましたが、地政学的な緊張と自立の推進により、国内生産能力開発の取り組みが促進されました。インドが国内で充電器アセンブリの製造と認証を行ってきたことは、インドが電気自動車インフラ開発のリーダーになる可能性を示している。

結論

このケーススタディでは、ペースの速い電気自動車業界における製造上の課題を克服するために必要な革新的なアプローチと戦略的計画に焦点を当てています。インドがARAI認証の厳しい期限に間に合わせることができたことは、生産の現地化という電気自動車企業の目標を支えただけでなく、充電器アセンブリ製造における効率と費用対効果の新しい基準を打ち立てました。EV 市場が成長を続ける中、このような成果は、持続可能な輸送ソリューションへの需要を支える強固な現地サプライチェーンの確立に欠かせません。